|

|

Понимание анилокса, Часть 3 из 3: По ту сторону Вязкости…

Нанесение покрытий флексографским способом и реология течения при переносе краски.

Автор: Кристофер Харпер (Christopher Harper),

Технолог-консультант, Harper Corporation

Сколько на самом деле переносится?

Реология это наука о деформации и текучести вещества. Это наука, изучающая природу того как течет вещество. Для печатников-флексографов, имеющих фундаментальное понимание свойств течения красок и лаков важно для получения предсказуемого результата в печати – и может быть хорошим подспорьем при поиске решения сложных проблем.

Знание вязкости ваших краски или лака очень важно для получения хороших, постоянных результатов. Но за цифрами, выражающими вязкость кроются свойства переноса жидкости как таковой – или то, что обычно называется реологическими свойствами материала. Таким образом то, что мы рассматриваем здесь это динамическая реология жидкостей, переносимых в условиях «зоны поверхности переноса анилокса» печатной или лакировальной машины.

В течении многих лет технология обработки поверхности наносящих валов была серьезно ограничена в части точности и предсказуемости поведения на машине, приводя к тому, что печать оказывалась более искусством нежели наукой в процессе производства. Работа наугад продолжает мешать разработчикам красок и лаков, поскольку перенос лабораторных результатов в производственные условия обычно бывает очень долгим и зачастую рискованным процессом.

Причиной непредсказуемости довольно часто оказывается неправильное понимание динамики переноса жидкости в любом применении печати/нанесения покрытий. При переносе лабораторного результата, полученного с учетом определенных допущений, приводит к простою и потере качества на печатной машине.

Определяя требования:

Нанесение покрытий давно используется для улучшения свойств поверхности того или иного материала. В печати лакировка полотна или листа обычно используется для придания требуемых потребительских свойств материалу включая влагостойксть, повышенную гладкость, химическую стойкость, глянец, стойкость к истиранию, стойкость к скольжению и любой набор других свойств.

При разработке этих покрытий в лаборатории наносят заданное количество тестового лака на тестовые подложки, используемые в производстве. Когда требуемый для достижения результата химический состав определен, возникает вопрос о количестве, которое необходимо нанести. «Требуемое количество» для получения необходимых потребительских свойств обычно измеряют в фунтах или килограммах на стопу. Эти значения затем принимают за результат, которого необходимо достичь на машине.

Возникает несколько сложностей когда характеристики, полученные в лаборатории таким образом переносятся на машину. Первая ошибка, которую необходимо избежать, заключается в том, что лабораторные критерии оценки успеха должны быть теми же, что и применяемые на машине. К примеру, по образцу какого размера рассчитывается масса квадратного метра материала?

Во-вторых, при расчете того какой анилоксовый вал необходимо использовать для получения требуемого нанесения, будьте уверены в том, что правильно учитываете динамику переноса жидкости при нанесении покрытий. Это возможно наибольшая ошибка, совершаемая при определении необходимого объема для нанесения лака. На протяжении многих лет это плохо понималось, вплоть до начала в середине 90х исследований, спонсированных Harper Corporation, начатых для поиска ответов на вопросы в этой области заказанных для изучения процесса нанесения покрытий и оптимизации усилий по улучшению технологий обработки поверхности анилоксовых валов.

До этого времени большинство полагало, что весь объем краски или лака, помещающийся в ячейки на поверхности анилоксового вала, передается на печатную форму и далее на материал (или прямо на материал, при использовании способа глубокой печати). Исследования показали, что это не только не верно, но что только 23-25% объема ячеек анилокса реально доходит до запечатываемого материала, причем этот результат был получен для 99% испытуемых жидкостей, включая краски! Этот результат был получен после исследования сотен систем нанесения жидких покрытий. Рисунок A показывает логику, согласно которой результирующая красочная пленка уменьшается до 25% от первоначально доступного объема .

Следовательно, если по расчетам для достижения желаемого цвета или потребительских свойств требуется объем краски или лака «х», то объем ячеек необходимого анилокса будет равен «х» умноженное на четыре. Именно эта величина и будет определять требуемый объем наносящего вала, при условии использования флексографского способа нанесения.

Визуализация реологии в динамике:

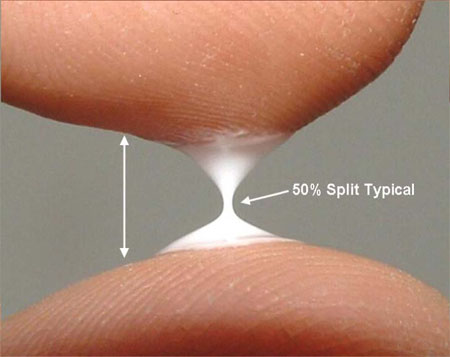

Как многие открытия, простые теории созданные на основании наблюдений доказала правдивость сделанных предположений о том что происходит на микроскопическом уровне в зоне переноса между анилоксовым валом и формой, а также между формой и запечатываемым материалом. Один из примеров такого наблюдения может быть капля клея, которую поместили на один палец, потом коснулись вторым и развели обратно. Как видно на рисунке “B”, то как жидкость в действительности разделяется – ровно 50% жидкости остается на исходной поверхности. Мы предположили, что именно такое разделение происходит на микроскопическом уровне со всеми жидкостями, предаваемыми между двумя поверхностями. Последующие исследования показали, что это действительно так и есть.

К тому же, это объясняет почему динамика течения жидкости или ее реология дает нам хорошее объяснение почему поверхностная энергия поверхности (опять же – тавтология в оригинале) , измеряемая в динах (на самом деле в дин/см или мН/м) в целом слабо влияет на процесс печати и нанесения покрытий. Это объяснение происходит из анализа динамических переносящих сил, возникающие на рисунке “B”, вне зависимости от того какие именно поверхности. Исследования подтвердили существование только одного требования – достаточной поверхностной энергии для прилипания или создания действующей силы переноса с используемой жидкостью. Таким образом дины имеют свою область влияния в печати, но только в пограничных ситуациях. Одним из тпримеров этого может служить очень загрязненная (в оригинале - скорее засаленная, или покрытая воском – bloomed) поверхность полимерного материала, от которой краска отталкивается по причине миграции восков/масел на поверхность пленки, снижая тем самым уровень поверхностной энергии, требующейся для возникновения переноса краски на материал.

Оптимизация предсказуемости процесса нанесения покрытий

Успех в нанесении покрытий начинается в лаборатории с химии, которую легко наносить и с которой легко работать на печатной машине. Моделирование условий печатной машины должно быть по возможности наилучшим, и это не мелочь для большинства печатников. Самый лучший тип ручных пробопечатных систем очень близки по конструкции к устройствам, разработанным HarperScientific.com под названием Echocel Coating Jr. Proofer.

В отличии от наиболее часто используемых Meyers Rods (видимо имеются в виду спиральные ракеля) или ракельные дозирующие приспособления, это новые устройства используют керамические анилоксовые валы с лазерной гравировкой и ракельный дозирующий узел, которые позволяют наилучшим образом сымитировать процесс, происходящий в машине. Устройства этого типа гораздо более научны нежели более старые технологии, имеющие нулевую корреляцию с механикой печатной машины. См. рисунок «С».

Вне зависимости от того, какое пробпечатное устройство используется на стадии разработки, оно должно как минимум давать повторяемые результаты, которые должны быть проверены и задокументированы в лабораторных условиях. Эти лабораторные испытания дадут минимальное и максимальное значение нанесения для управления производством и контроля качества. Удивительно, как можно часто видеть на практике это не так – с единственным желаемым значением выходят на производство, и это приводит ко многим часам простоя.

Во вторых, потратьте необходимое время на выбор правильлной конфигурации поверхности анилокса. Разработка спецификации на покрытие для условий печатной машины требует некоторых математических расчетов для получения ожидаемого результата. Расчеты становятся определяющим фактором в выборе вала для любого из приведенных применений. В зависимости от требуемых толщины и сухого остатка покрытия, может быть использовано до трех различных видов геометрии поверхности вала. Сюда включают 60-градусный шестиугольник, спиральная или прямоугольная с углом поворота 45 градусов. Каждый из них более пригоден для нанесения более толстых или тонких слоев лаков, а также для лаков с различным сухим остатком.

|

|

|

| гравировка 60 градусов оптимальна для более тонких слоев нанесения | <гравировки 45 градусов и линейчатая более пригодны для толстых слоев нанесения/td> |

Толстый или тонкий слой покрытия может отличаться очень существенно, включая следующий перечень применений:

- Ламинация

- Нанесение надпечатных лаков

- Нанесение цветных покрытий

- Нанесение клеев

- Силиконовые антиадгезионные покрытия

- Защитные покрытия

- Покрытия подложек для блистерных упаковок

- Специальные покрытия

Каждое из перечисленных применений требует различной техники нанесения покрытия, при котором ваш поставщик анилоксовых валов должен быть способен гарантировать результат – безусловно при достаточной аккуратность при предоставлении информации, требуемой для разработки спецификации. Ваш поставщик должен иметь специальный бланк спецификации, в котором отражена вся необходимая для разработки информация.

В некоторых случаях может потребоваться использование тестового анилоксового вала (с набором различных гравировок на одном валу) для получения наибольшей достоверности получаемого результата. Если покрытие наносится для абсолютно нового применения или ожидается качественно новый уровень получаемых потребительских свойств, такое тестирование рекомендуется проводить, поскольку реологические и другие свойства используемого материала могут быть существенно отличными от всех опробованных ранее. И несмотря на то что этот тест может оказаться достаточно дорогим как по стоимости так и по времени, он поможет избежать существенно больших потерь от простоя оборудования или даже провала проекта. Если нововведение имеет хорошую потенциальную нишу на рынке, то такой тес должен включаться в стоимость разработки новой технологии.

Суммируя вышесказанное, покрытия, наносимые на флексографских печатных машинах, дают большие преимущества клиентам – и когда это делается с научным подходом, может быть очень доходным для любой производственной команды, К этому надо относиться как к особой производственной возможности, которую можно реализовывать на постоянной основе. И как в печати, правильные поставщики покрытий и анилоксовых валов в высшей степени важны.

Christopher Harper,

Consulting Technologist,

Harper Corporation

Назад в список

| Домой

|